7.01.2017

Sieht man von dem Ätzmittel ab, lassen sich mit Haushaltmitteln Leiterplatten herstellen. Benötigt werden Hochglanzpapier, normales Papier, ein Klebestift, ein Laserdrucker, Aceton und ein Bügeleisen und streng genommen noch eine Papierschere. Als Leiterplattenbasismaterial ist Glasfasermaterial (FP4) empfehlenswert.

Folgende Materialen werden benötigt: Laserdrucker, normales Papier, hochglänzendes Papier (aus Katalogen), Klebestift, Papierschere, altes Handtuch als Wärmeschutz, Bügeleisen, feines Schleifpapier 400er, Ätzmittel, Wasser, Kunststoffschalen, für das Schneiden von Leiterplattenbasismaterial nehme ich eine Durchlaufblechschere, 200er-Schleifpapier zum Schleifen der Kanten, Bohrständer, Bohrmaschine, Spiralbohrer 0,8 mm, 1 mm, 1,2 mm, 3,5 mm, Edding 3000 Stift, Aceton oder Bremsenreiniger.

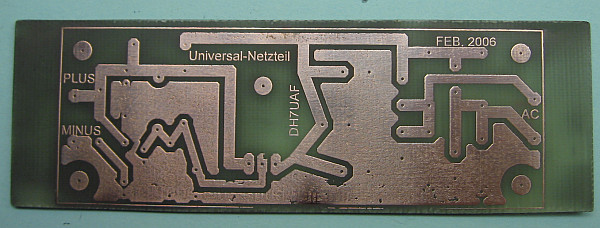

Versuchsobjekt: Als Projekt verwendete ich Brummfreies Netzteil, weil man so ein kleines Netzteil immer gebrauchen kann. Zum Ausdrucken zog ich die netzteil.pdf heran.

Zusammenfassung meiner Versuche: Die bisher besten Ergebnisse gab es bei meinen Versuchen mit dem Papier der Wirtschaftswoche. Die Platine vor dem Bedrucken kurz anätzen. Drucker auf Transparentfolie und 1200 dpi stellen. Etwa 5 Minuten mit höchster Stufe Bügeln.

Dokumentation meiner ersten Versuche: Die Frage ist, ob diese Methode sehr viel Übung braucht oder man sie auch auf Anhieb brauchbare Ergebnisse liefert. Nachfolgend habe ich meine Erfahrungen in einer Bilderserie festgehalten:

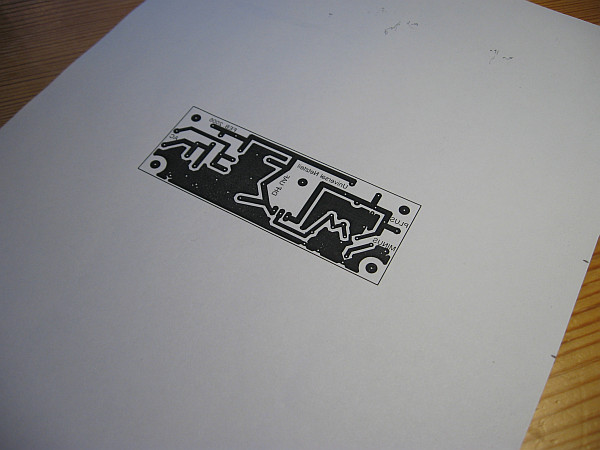

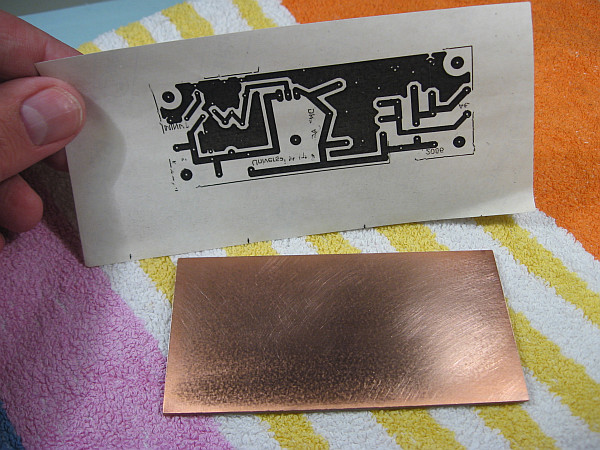

1. Wir drucken mit dem Laserdrucker auf ganz normalen Papier das spiegelverkehrte Layout aus. Wir brauchen diesen Ausdruck nur als Orientierung, wie wir später sehen werden.

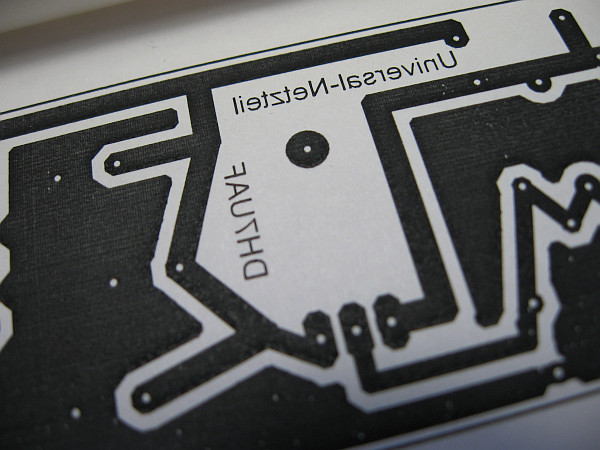

Der Ausdruck der Leiterbahnen muss spiegelverkehrt sein, was an der Schrift zu sehen ist.

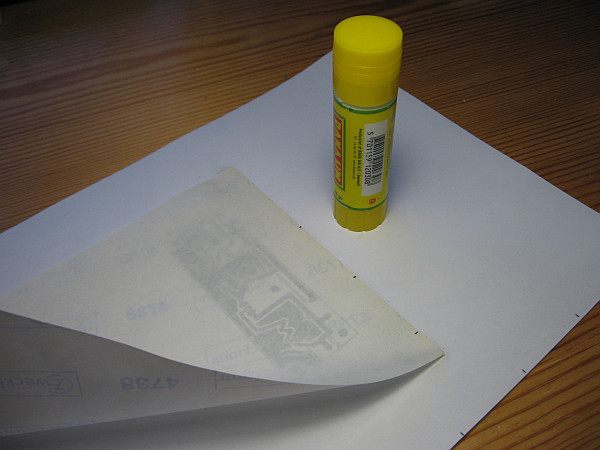

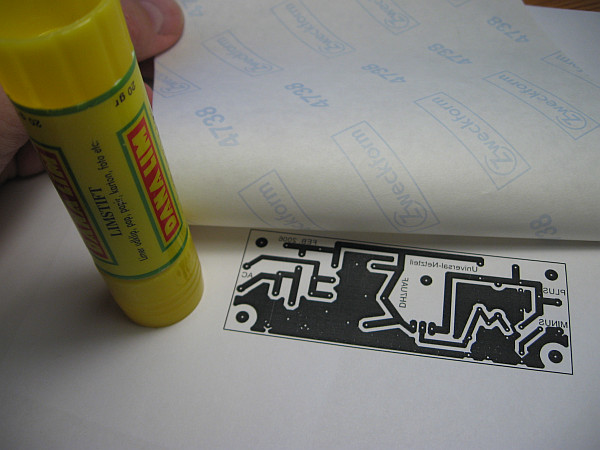

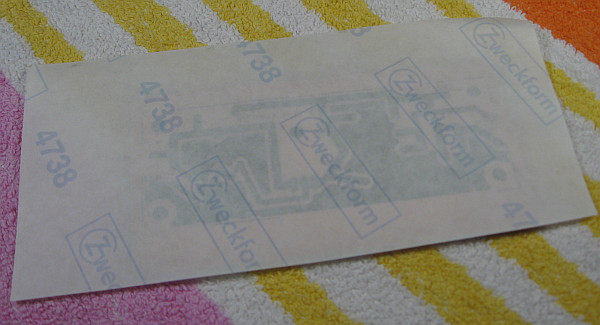

2. wir kleben über den Ausdruck, der ja nur als Orientierung dient, mit dem Klebestift hochglänzendes Papier. Sehr beliebt ist Papier vom Reichelt-Katalog oder vom SPIEGEL-Magazin. Hier verwende ich das Trägermaterial von Aufklebern, was sich bei mir allerdings nicht so gut bewährt hatte. Wir müssen das Papier an seiner Oberkante mit Kleber befestigen, weil das Papier für den Druckereinzug meistens zu dünn ist und einen Druckerstau erzeugt oder sich um die Trommel wickeln kann und diese sogar beschädigen kann. Wir dürfen kein Klebeband verwenden, da dieses durch Schmelzen ebenfalls den Drucker zerstören könnte. Deshalb kommt nur der Klebestift zum Einsatz.

Eine Verklebung an der Oberkante reicht.

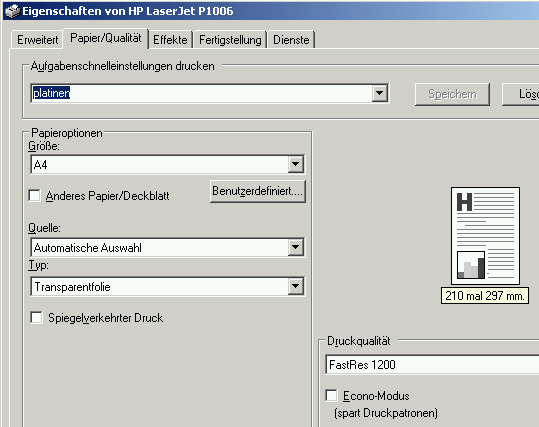

Wir wählen für den Druck die höchstmögliche Auflösung und die beste Deckung, die möglich ist. Dies scheint bei meinem Drucker durch die Einstellung „Transparentfolie“ gegeben. Beim Drucken von PDF-Dateien ist im Acrobat-Reader „Tatsächliche Größe“ auszuwählen.

Beim Ausdrucken von PDFs aus dem Acrobat Reader unbedingt „Tatsächliche Größe“ auswählen. Die richtige Größe mit einem Probeausdruck kontrollieren.

3. Das so vorbereitete Papier kommt zum Ausdrucken nochmals in den Laserdrucker, der auf höchste Auflösung gestellt ist.

Der Ausdruck. Leider nicht perfekt. Da das Papier zu glatt ist, lösen sich ganz dünne Bahnen ab, womit ich für dieses Projekt leben kann. Dafür lässt sich das Papier später sehr leicht lösen.

4. Wir nehmen eine saubere Platine, die eine matte Kupferfläche haben sollte. Dies kann durch Nass-Schleifen mit 400er-Schleifpapier erfolgen oder kurzes Anätzen. Die Platine liegt auf einem alten Handtuch. Auf die Platine kommt der Ausdruck, wobei der Toner die Kuperfläche berührt.

5. Da der Toner durchscheint, können wir das Papier exakt in Position bringen. Für die Fixierung darf kein Klebeband zum Einsatz kommen. Ein kurzer Druck mit dem heißen Bügeleisen reicht schon für eine Verklebung, die ein Verrutschen verhindert.

6. Das Papier halten wir anfangs mit einer Hand fest und dann fahren mit dem heißen Bügeleisen und leichtem Druck unter ständiger Bewegung etwa 3 bis 5 Minuten über das Papier, wobei wir kurze Pausen einlegen können. Dabei schmilzt der Toner und haftet auf dem Kupfer. Ich habe beim Bügeleisen Stellung 3 von 5 genommen.

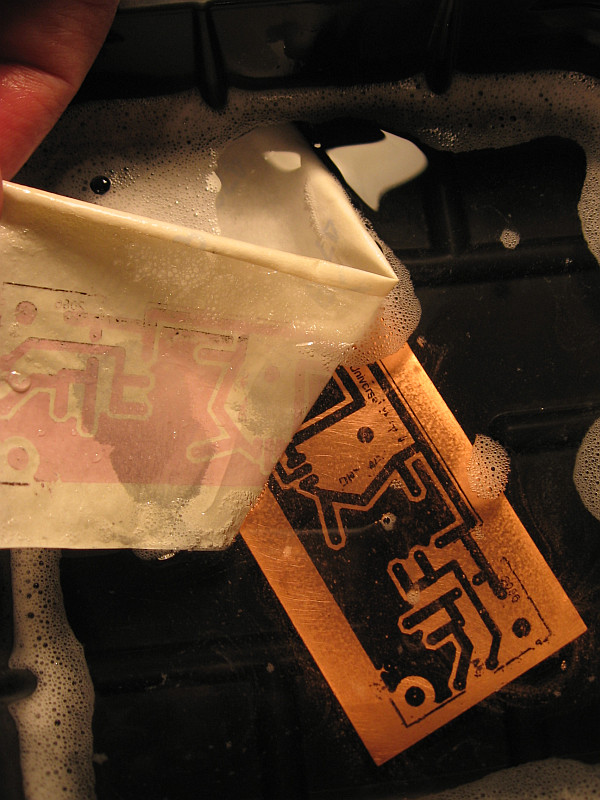

7. Wir lassen die Platine 5 Minuten abkühlen, damit der Toner erhärtet. Dann kommt alles in ein kaltes Wasserbad, das mit Spülmittel versetzt ist, damit das Papier erweicht. Das dauert vielleicht 5 bis 10 Minuten.

8. Dann können wir je nach Papiersorte das Papier aziehen oder abrubbeln. Der Toner sitzt fest eingebrannt auf der Platine.

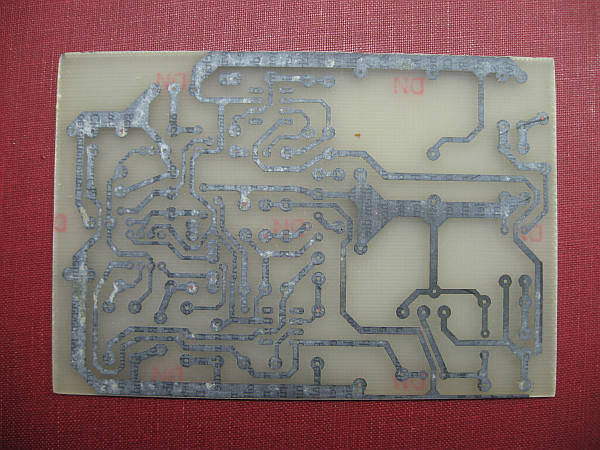

So sieht die Bedruckung mit dem Toner aus.

9. Falls große Flächen ungewollte Löcher besitzen, weil der Laserdrucker überfordert war, können wir mit Edding 3000 (permanent marker) nachhelfen. Der Edding 3000 ist ausreichend temperaturfest.

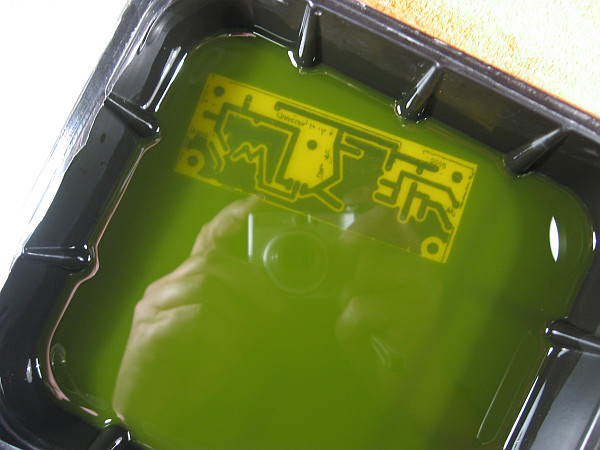

10. Nun kommt die Platine in das Ätzbad. Hier ist es Eisen(III)chlorid in wässriger Lösung, die ich in der Mikrowelle in einem alten Marmeladenglass vorher auf 50 bis 80 °C erwärmt hatte. Die grüne Farbe zeigt, dass das Bad bereits im Einsatz war.

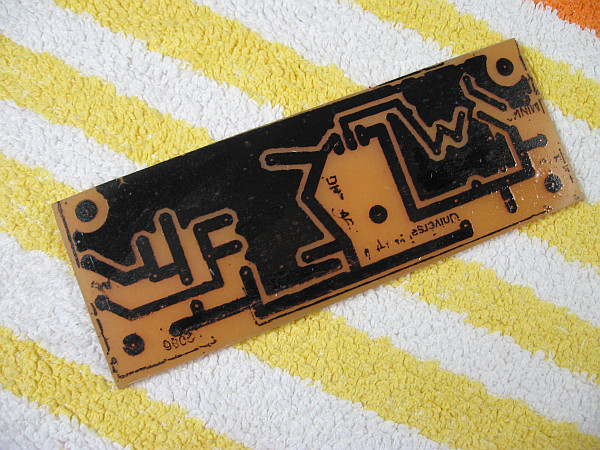

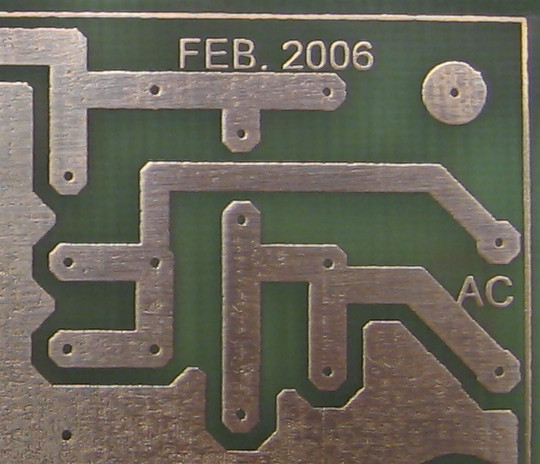

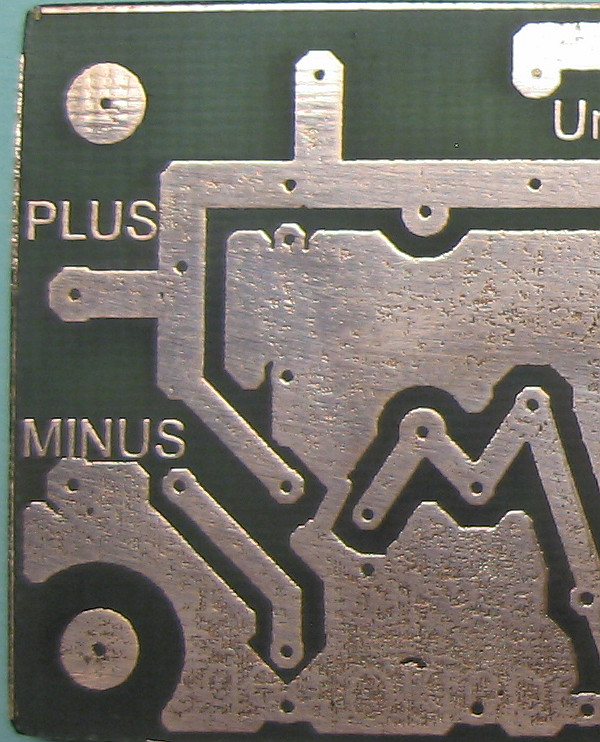

11. Wir spülen die geätzte Platine mit klarem Wasser ab. Unterätzungen durch zu langes Ätzen kommen praktisch nicht vor. Man beachte die feinen Linien. Dies ist mein erster Versuch und das Papier ist nicht optimal.

12. Mit Aceton und Haushaltspapier können wir den Toner abwischen. Es geht auch Bremsenreiniger.

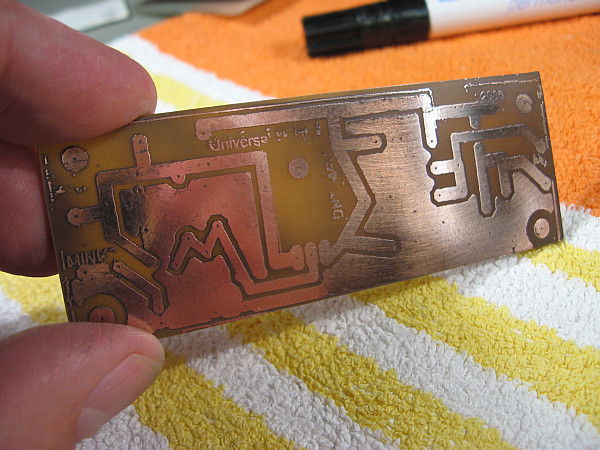

Die gereinigte Platine.

Nahaufnahme meines Erstlingswerkes. Acetonreste müssen noch entfernt werden. Ein paar Kurzschlüsse müssen noch durchtrennt werden. Mit anderem Papier und etwas Übung wird es noch besser gehen.

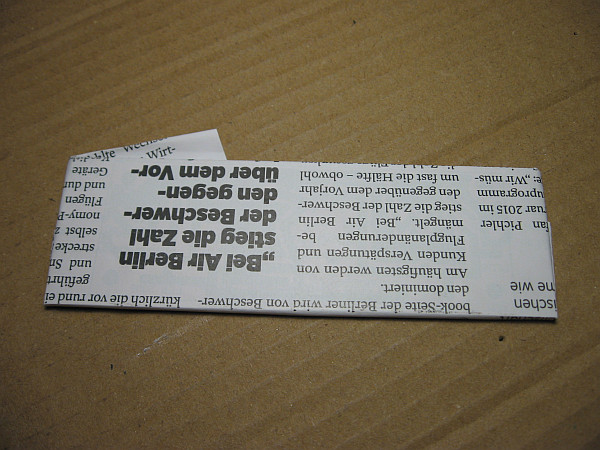

2. Versuch mit Papier aus der Wirtschaftswoche: Da mir der erste Versuch mit dem Etikettenpapier nicht ganz gefallen hat, versuchte ich es nun mit dem Papier, auf das die Wirtschaftswoche gedruckt ist. Es ist so ähnlich wie das des Reichelt-Katalogs. Auch dieses Papier ist so dünn, dass mein Laserdrucker einen Papierstau verursacht, weshalb das Wirtschaftswochepapier wieder mit einem Klebestift auf normales Papier befestigt werden muss.

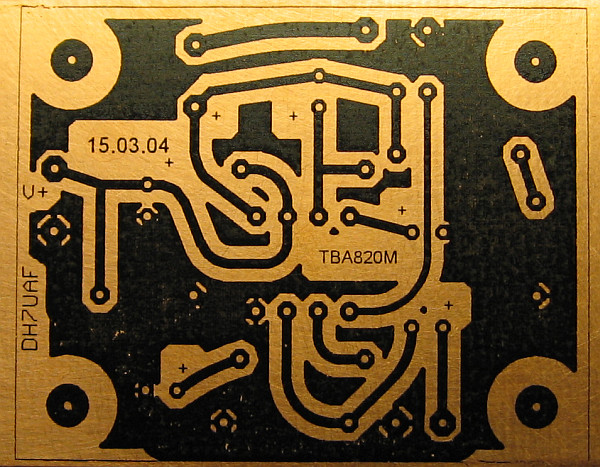

Ausdruck auf Papier der Wirtschaftswoche, das so ähnlich wie das des Reichelt-Katalogs oder des Spiegel-Magazin ist. Dieses Mal habe ich den Drucker auf „Transparentfolie“ und 1200 dpi eingestellt. Die Stellung „Archive“ ergab ein schlechteres Ergebnis. Der Drucker ist ein HP LaserJet P1006. Das Kupfer der Platine habe ich vorher im Ätzbad kurz angeraut, damit der Toner besser haftet.

Die Platine lässt sich passgenau mit dem dünnen Papier einwickeln, was ein Verrutschen verhindert.

Wellpappe dient als Wärmeisolation, die den Tisch schont. Küchenpapier von der Rolle sorgt für ein angenehmes Gleiten des Bügeleisens. Ich habe 5 Minuten mit fast der höchsten Temperatur probiert. Ein festes Drücken auf das Bügeleisen ist zu vermeiden, weil dadurch der Toner in die Breite geht.

Nach dem Abkühlen kann die Platine wieder in das Wasserbad. Das aufgeweichte Papier ließ sich leicht entfernen. Allerdings bleibt auf den bedruckten Flächen eine Papierhaut übrig, die man nicht entfernt. Das ist nicht notwendig. Ein Abrubbeln kann die Tonerschicht beschädigen.

Nach dem Abziehen des durchnässten Papiers bleibt eine dünne Papierhaut als graue Schicht auf dem Toner hängen, die wir belassen. Abrubbeln ist unnötig und zerstört die Tonerschicht. Die Papierschicht erscheint nach dem Trocknen als weiß-graue Schicht.

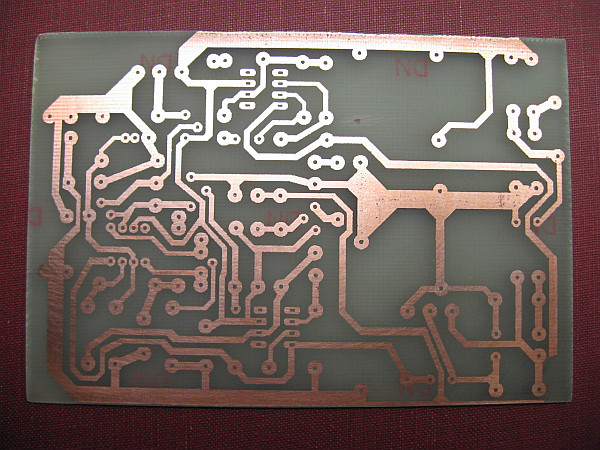

Nach dem Ätzen und Polieren (z.B. 400er Papier nass) lässt sich das Ergebnis sehen. Leider habe ich unten versucht die Papierhaut abzurubbeln, was zu kleinen Beschädigungen führte. Wir brauchen keine Angst vor Unterätzung haben, da die Tonerschicht sehr robust ist.

Nahaufnahme meines zweiten Versuchs.

Noch nicht ganz perfekt aber 100% brauchbar. Die Narben sind durch das vorhergende Ätzen entstanden. Die Platine aus Glasfaserbasismaterial habe ich inzwischen mit einer Durchlaufhandblechschere passgenau auf Maß geschnitten. Die Schnittflächen sind anschließend mit Schleifpapier zu glätten.

Es geht auch ganz ohne Bügeleisen: Die im nachfolgenden Video beschriebene Methode verwendet einen Mischung aus Aceton und Ethanol (Alkohol). Aceton löst den Toner auf. Alkohol kann den Toner nicht auflösen. Mit dieser Lösung lässt sich der Toner aufweichen und auf die Platine übertragen. Es kommt eine Mischung aus 8 Teilen Alkohol und 3 Teilen Aceton zum Einsatz

Transfermethode ohne Bügeleisen mit einer Alkohol-Aceton-Mischung.

3. Versuch: Das Labor-Netzteil unter

wollte eigentlich schon länger bauen. Allerdings schreckte mich für die Erstellung der Platine das Abzeichnen von Hand ab. Nachfolgend die Vorgehensweise:

a) Das Layout der Leiterbahnen ist ganz unten in der Seite als pcb10.gif abgebildet. Wir müssen dieses Bild spiegeln (mit Vertical Flip im kostelosen Bildbetrachtungsprogramm Irfanview) und auf 45% der ursprünglichen Größe ausdrucken (bitte selbst nochmals nachprüfen). Unterhalb des Layouts befindet sich der Bestückungsplan. Wir kopieren diese Bild heraus und bearbeiten dies Bild wieder mit Irfanview. Mit color correction -> Gamma corrections kommt grau hinterlegt das Layout zum Vorschein, was beim Bestückung eine Orientierungshilfe bietet. Bitte die weiteren Tipps auf der Seite beachten, da die Spannung für die Operationsverstärker TL081 eventuell zu hoch sein kann, weshalb wie dort beschrieben mit einer Spannungsstabilisierung nachgerüstet werden muss.

b) Die Platine habe ich dieses Mal mit 400er Schleifpapier nass geschliffen, um eine matte Oberfläche zu erhalten. Danach mit Spüli oder ähnlichem reinigen und entfetten, damit der Toner gut haften kann.

c) Der Ausdruck das Layouts erfolgte wie bereits zu Anfang des Artikels beschrieben auf dem Papier der Wirtschaftswoche. Den Laserdrucker stellte ich auf „HP Laserdrucker der Spitzenqualität“ ein.

d) Gebügelt habe ich 5 bis 6 Minuten mit der höchsten Temperatur-Stufe.

e) Danach habe ich die Platine mit ihrer Vorderseite (die Seite ohne Kupfer) direkt auf das nach oben gehaltene Bügeleisen gelegt, um nochmals zwei Minuten den Toner einzubrennen. Er verläuft dann und haftet besser.

f) Nach dem Abkühlen lag die Platine 5 bis 10 Minuten in einer Lösung aus Zahnprothesenreiniger, um das Papier aufzuweichen. Je länger das Papier aufweichen kann, desto besser geht das Ablösevorgang. Danach konnte ich das Papier vorsichtig durch Abziehen entfernen. Papierreste ließen sich unter fließendem Wasser durch streichende Bewegungen mit der Daumenkuppe vorsichtig abrollen.

g) Danach kam die Platine in eine 10 bis 20%ige Eisen(III)chlorid-Lösung, die sich in einer Kunststoffschale befindet. Erhitzt habe ich die Lösung samt der Platine und der Schale 2 bis 3 Minuten im Mikrowellenofen bei 800 Watt. Je heißer die Lösung, desto schneller geht der Ätzvorgang, der keine 10 Minuten dauerte.

h) Entfernen des Toners mit Aceton.

i) Das Bohren und Bestücken steht noch aus.

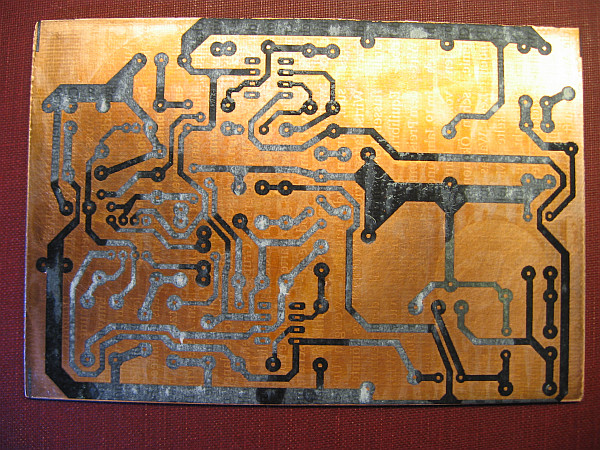

Die Platine nach dem Aufbügeln des Toners und Entfernen des Papiers.

Die Platine nach dem Ätzen in der heißen Eisen(III)chloridlösung. Die Leiterbahn rechts unten habe ich bewusst entfernt, um Platz für eine Bohrung zur Befestigung der Platine zu schaffen.

Die Platine nach dem Abwischen des Toners mit Aceton.

4. Versuch – Toner Transfer Paper: Mit einer Suche nach „Toner Transfer Paper“ oder „Heat Toner Transfer Paper“ stößt man in der Bucht auf chinesische Anbieter, welche gelbes, einseitig mit Silikon beschichtetes Papier anbieten. Gedruckt wird auf die hochglänzende Seite. Das Bügeleisen muss nur ein paar Minuten zum Einsatz kommen. Viele schwören dennoch auf das Hochglanzpapier aus Zeitschriften und Katalogen. Allerdings lässt sich dieses Zeitschriften-Papier manchmal schlecht entfernen, was zu einer Beschädigung der Bedruckung führt. Bei Toner Transfer Paper scheint dieses Problem nicht zu bestehen.

Verwendung von Toner Tansfer Paper als Alternative zum Papier aus Zeitschriften und Katalogen.

Inzwischen habe ich für die Platinenherstellung dieses gelbe Papier selbst ausprobieren können. Bedruckt wird die glatte, mit Silikon beschichtete Seite des Papiers mit dem Laserdrucker. Die Kupferseite der Platine habe ich vorher mit 400er-Schleifpapier nass geschliffen, damit sie eine gewisse Mattigkeit erhält, wodurch der Toner später besser haften kann. Das mit der Schere auf die Platinenabmessungen geschnittene Papier lässt sich durch einen leichten Druck mit dem heißen Bügeleisen sehr gut auf der Platine fixieren, damit durch das nachfolgende Bügeln nichts verrutscht.

Fünf Minuten Bügeln mit leichtem Druck und hoher Temperatur des Bügeleisensen haben ausgereicht, um den Toner von dem Papier auf die Kupferseite der Platine zu übertragen. Als Unterlage für die Platine diente Wellpappe, um den Tisch vor Hitze zu schützen. Zwischen dem gelben Papier und dem Bügeleisen verwende ich eine Lage Haushaltsküchenpapier.

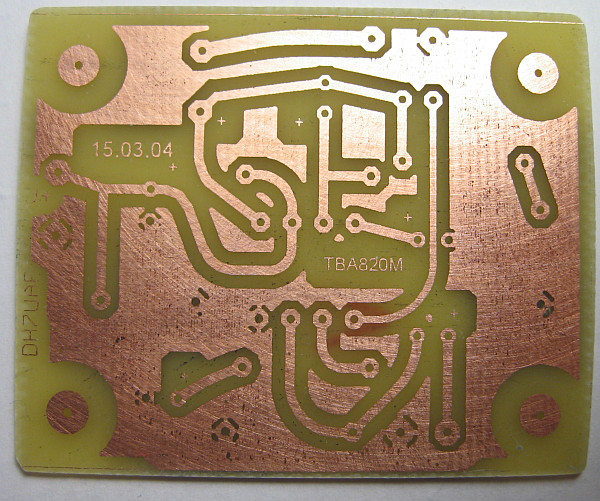

Nach dem Bügeln die Platine abkühlen lassen und dann das Papier unter kaltem Wasser kurz aufweichen lassen. Danach kann sie unter fließendem Wasser vorsichtig abgezogen werden, wobei keine Rückstände hängen bleiben. Der Tonerbeschichtung erfährt dabei keine Beschädigungen, was besonders wichtig ist. Im Gegensatz zu manchen Hochglanzpapieren aus Katalogen ist ein Abrubbeln nicht notwendig. Selbst dünne Beschriftungen und feine Linien bleiben erhalten. Der nachfolgende Ätzvorgang stellte kein Problem dar.

Die Herstellung ohne Ätzen dauert keine 10 Minuten. Das Ätzen selbst hat nochmals 5 Minuten gedauert, wobei ich die Eisen(III)chloridlösung in der Mikrowelle fast zum Kochen gebracht habe. Mit Aceton lässt der Toner abwischen. Alles in allem dauerte die Herstellung einer Platine weniger als 20 Minuten, weil das mühsamme Abrubbeln und Einweichen des Papiers entfällt.

Die Platine (47 x 38 mm) nach dem Ablösen des gelben Papiers. Bei großen Flächen gibt es kleine Punkte, die mein Drucker nicht mit Toner bedecken konnte.

Platine nach dem Ätzen.

Kombination mehrerer Platinen für Faule: In passender Größe geschnittene und bedruckte Papiervorlagen lassen sich auf einer größeren Platine gleichzeitig bügeln und ätzen. Besteht eine Schaltung aus mehreren Platinen, können diese auf einer größeren Platine mit dem Bügeleisen bedruckt werden. Sie werden dann vor dem Ätzen mit einem Edding 3000 Stift durch Zeichnen von Leiterbahnen verdrahtet. Nach dem Ätzen können Platinen aus Glasfaser-Epoxid-Material mit einer Durchlaufblechschere (Pelikan-Blechschere) zerschnitten werden. Ich rate davon ab meherere kleinere Platinen gleichzeitig zu ätzen, da diese sich im Ätzbad gegenseitig durch den Schwenkvorgang behindern.

Fazit: Mein zweiter Versuch ergab ein fast perfektes Ergebnis, dass auch Anforderungen für SMD gewachsen wäre. Mit dem gelben Heat Toner Transfer Paper habe ich die besten Erfahrungen gemacht. Ich habe hier bewusst meine Fehler aufgezeigt, damit die anderen auch daraus lernen können. Beim dritten Projekt hatte ich schon eine gewisse Routine und die Herstellung ohne Bohren dauerte weniger als 30 Minuten, mit dem Heat Toner Transfer Paper hat es weniger als 20 Minuten gedauert.