29. November 2011

Nachfolgend ein paar Vorschläge und Anregungen über das Bohren und Herstellen von Durchbrüchen für den Selbstbau in der Hobbyelektronik. Die Tipps sind besonders an den Anfänger gerichtet. Auch wird das Schneiden von Innengewinden erklärt.

Bohren von Metall und Holz für den Anfänger: Die Stelle mit einer Anreißnadel oder einem Bleistift markieren, dann mit einem Körner eine kleine Delle für die Führung des Bohrers mit dem Hammer einschlagen. Nun mit der Ständerbohrmaschine bohren. Bei größeren Bohrungen mit etwa 3 mm Durchmesser vorbohren. Hohe Drehzahl bei Holz. Bei Metall mit etwas Öl schmieren. Als Öl verwende ich gerne Automatik-Getriebe-Öl. Zur Not geht auch Wasser. Holzbrettchen als Unterlage verwenden. Bei größeren Bohrungen das Werkstück festspannen, da sonst das Werkstück vibriert und das Loch nicht rund wird und der Bohrer aus der Mitte läuft. Im schlimmsten Fall verhakt sich der Bohrer im Blech und kann die Hand, die es hält, verletzen. Keine Handschuhe verwenden. Damit reißt man sich die Finger ab, wenn sich der Handschuh im rotierenden Bohrer verfängt. Mit einem größeren Bohrer den Metallwulst entgraten. Das geht mit der Hand. Es gibt auch spezielle Entgrater mit einem anderen Schliff der Schneide. Für Senkkopfschrauben können die Versenkungen mit speziellen Senkkopfbohrern oder größeren Bohrern hergestellt werden. Große Bohrungen in Blechen können mit einer Rundfeile, einem Schälbohrer oder Stufenbohrer aufgeweitet werden. Den Durchmesser mit einem Stechzirkel markieren.

Links zum Thema Bohrer:

– Bohrer in Wikipedia

–

Ein Satz Spiralbohrer für Metall. Die kleineren Durchmesser gehen auch für Holz oder Kunststoff, wenn mit für Holz mit hohen Drehzahlen gebohrt wird. Zu hohe Drehzahlen können bestimmte Kunststoffe zum Schmelzen bringen.

Holzbohrer haben eine spezielle Schneide und sind ab etwa 7 mm Durchmesser zu empfehlen. Sie ergeben bei hohen Drehzahlen saubere Schnittkanten. Ein Vorbohren ist nicht erforderlich. Ankörnen reicht. Holzbohrer sind auch für manche Kunststoffe geeignet. Der abgebildete Bohrer hat einen Durchmesser von 14 mm

Deckungsgleiches Bohren: Will man zwei Löcher exakt deckungsgleich bohren, nimmt man das vorhandene Bohrloch als Führung, steckt einen Spiralbohrer der passenden Größe hinein und dreht in mit der Hand hin und her. Schon hat man die exakte Position des gegenüberliegenden Bohrlochs markiert. Bei Metall kann man auch auf den Bohrer leicht mit dem Hammer schlagen, während der Bohrer um 90 Grad gedreht wird. Dann Körnen, Bohren und so weiter.

Deckungsgleiches Bohren für Holzdübel: Dafür gibt es komplette Sets mit Holzdübeln, den kleinen Führungsnippeln, einem Tiefenanschlag und und einem Holzbohrer. An das eine Brett werden die Löcher gebohrt, in welche die Führungsnippel gesteckt werden. Dieses Brett wird dann gegen das andere gedrückt, wodurch die Markierungen für das passgenaue Bohren entstehen.

Set für Holzdübel mit 6 mm Durchmesser. Mit den Führungsnippeln gelingt das absolut deckungsgleiche Bohren, wenn man die Bohrmaschine gerade hält.

Bohren in Blechen: Ist das Blech nicht festgespannt, fängt es beim Bohren mit Spiralbohrern an zu vibrieren, wodurch die Löcher alles andere als rund werden. Eine Alternative wäre das Festspannen des Bleches auf ein Stück Holz und ein stufenweises Vorbohren. Es gibt für Metallblech Bullet-Metallbohrer mit Zentrierspitzen (Spiralbohrer Bullet DIN 338 HSS, geschliffen 1,0 bis 13 mm), mit denen das Bohren der Bleche ohne Vorbohren und Ankörnen leichter geht. Schählbohrer und Stufenbohrer sind auch eine Alternative. Sie haben aber den Nachteil, dass sie sich im Blech verhaken können. Manche verwenden Senkbohrer für das Bohren in Blechen. Wer sehr oft Bleche zu bearbeiten hat, kann sich einen Satz Lochstanzen kaufen. Leider ist die Anschaffung teuer.

Unbedingt erforderlich für ein sauberes Bohren ist eine Bohrmaschine mit Bohrständer. Mit diesem Bohrständer bohre ich auch meine Platinen mit einem 0,8-mm-Bohrer. Als Bohrunterlage ist ein Brett zu verwenden. Auf dieses Brett kann eine kleine Leiste als Anschlag geklebt werden. Ein Bohrständer sollte möglichst wenig seitliches Spiel haben.

Immer eine Schutzbrille beim Bohren tragen! Handschuhe dürfen beim Bohren keinesfalls verwendet werden, da sich der Handschuh am Bohrer verwickeln kann, wodurch die Finger abgerissen werden!

Automatikgetriebeöl eignet sich als Schmierstoff für Bohrungen in Aluminium und Stahl, da es dünnflüssig und hitzebeständig ist. Außerdem riecht es nicht unangenehm. Für Aluminum wird auch gerne zu Spiritus (Etanol) als Schmier- und Kühlmittel gegriffen. Rostlöser funktioniert auch gut als Schmiermittel. Hauptsache, es wird überhaupt geschmiert, um die Schneiden zu schonen und zu kühlen, damit sie nicht ausglühen. Zur Not geht auch Wasser.

Bohren in Metall: Ankörnen, Festspannen Vorbohren, Bohren, Kühlen und Schmieren (auf Englisch).

Mit der Zeit bekommt man dann beim Bohren ein Gefühl für die richtige Drehzahl und die den richtigen Andruck. Wenn man mit Metall arbeitet, sollte man Aluminium dem Vorzug gegenüber Stahl geben. Aluminium lässt sich leichter bearbeiten und der Verschleiß der Bohrer ist geringer als bei Stahl. Gerade bei mechanischen Arbeiten lernt man durch Beobachten und Übung aus seinen eigenen Fehlern. Nicht alles lässt sich durch Beschreibungen erklären. Keine stumpfen Bohrer und Sägeblätter verwenden. Wer Bohren kann, wird dann auch keine Schwierigkeiten mit dem Schneiden von Innengewinden haben. Das geht leichter als man denkt. Immer Schutzbrille beim Bohren und elektrischem Sägen tragen!

Die Kunst des Ankörnen: Damit der Spiralbohrer beim Anfangen mit dem Bohrvorgang nicht auswandern kann, haut man mit dem Körner und einem Hammerschlag auf ihn einen kleinen Krater in das Blech, das Holz, oder einer anderen weichen Oberfläche hinein. Dieser Krater dient als Führung für den Spiralbohrer. Leider ist man oft nicht so treffsicher beim Positionieren des Körners. Deshalb drücke ich an der gewünschten Stelle zuerst eine kleine Delle mit der Reißnadel hinein. Dabei ist auf eine gute Beleuchtung von allen Seiten zu beachten. Diese Delle dient dann als Führung für die Spitze des Körners. Dann mit kleinem Durchmesser vorbohren und zum Schluss bei Metall die Bohrung mit einem großen Bohrer und hoher Drehzahl vorsichtig entgraten.

Ein anderer Trick beim Ankörnen beseht darin das zu befestigende Bauteil als Schablone zu verwenden. Angenommen es handelt sich um eine Buchse mit zwei Befestigungslöchern mit jeweils einem Durchmesser von 3,5 mm. Die Buchse wird in das bereits gebohrte Loch gesteckt und die beiden kleinen Löcher der Buchse dienen als Führung für einen 3,5 mm Bohrer, den man als Körner verwendet. Dabei ist mehrmals mit dem Hammer auf den Bohrer zu schlagen, der gleichzeitig verdreht wird, damit ein konzentrischer Krater entsteht.

Stumpfe Spiralbohrer schleifen: Das Schleifen von Hand ist eine Kunst, die viel Übung verlangt. Die Funktion der Schneidgeometrie muss dazu genau bekannt sein. Es gibt sehr viele Konstruktionen von Schleifvorsätzen, welche den Bohrer führen, aber meines Wissens oft nicht das Hinterschleifen der Schneide ermöglichen. Für die Hobbywerkstatt ist es nach meiner Meinung meistens kostengünstiger sich einen neuen Bohrer zu kaufen. Wer Lust hat, kann ja mit den alten Bohrern üben, bevor er sie wegwirft. Die Standzeit etwas stumpfer Spiralbohrer kann man mit Schleifpapier, das auf einem Brett liegt, etwas verlängert werden. Nicht jeder hat einen Schleifbock.

Anleitung zum Schleifen von Spiralbohrern mit der Hand.

Wie liest man von einer Schieblehre ab? Der Messschieber (Schieblehre) ist ein unverzichtbares Messgerät. Er verwendet zur Steigerung der Ablesegenauigkeit einen Nonius, welcher unter http://de.wikipedia.org/wiki/Nonius beschrieben ist.

Ablesen des Nonius von einem Messschieber (Bild-Quelle: Wikipedia – Urheber: Joaquim Alves Gaspar). Erklärung der Animation: Der Strich für die Null auf der unteren Skala zeigt einen Abstand irgendwo zwischen 2,4 und 2,5 cm auf der oberen Skala an. Der Strich für die 7 auf der unteren Skala kommt mit einem Strich der oberen Skala genau zur Deckung, weshhalb 2,4 + 0,07 = 2,47 cm gemessen und abgelesen werden.

Wie kommen die Löcher in dünne Blechgehäuse? Hier ist das Problem, dass sich das dünne Blech durch das Festspannen und beim Bohren verbeult und schlimmstenfalls sich der Bohrer festhakt, womit das Blechgehäuse ruiniert ist. Die Lösung ist einfach. Vor dem Bohren wird das Gehäuse mit Wasser gefüllt und kommt dann in die Gefriertruhe. Falls das Gehäuse nicht wasserdicht ist, schlägt man das Gehäuse innen mit Aluminiumfolie aus. Wenn alles durchgfroren ist, kann sich das Blech durch das Eis nicht mehr verziehen oder verbeulen.

Werkzeuge zum Anreißen und Aufweiten von Bohrungen. Links unten der Körner. Rechts daneben eine Reibbahle zum Aufweiten der Bohrungen. Löcher in Holz werden mit einem Bleistift markiert. Die Bleiststiftmarkierungen können mit Schleifpapier später entfernt werden. Mit der Reißnadel kann das Loch im Holz angekörnt werden. Mit einem Stechzirkel werden größere Löcher, die ausgefeilt werden müssen, eingezeichnet. Mit einem Stechzirkel können auch die Abstände zwischen den Bohrlöchern bestimmt werden.

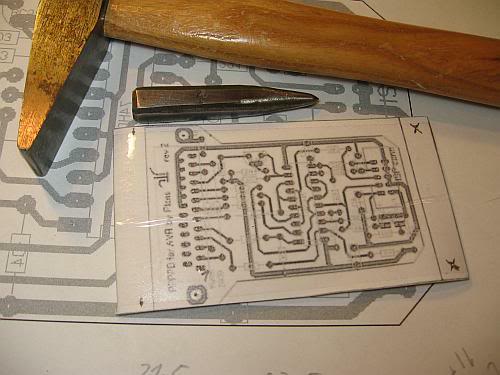

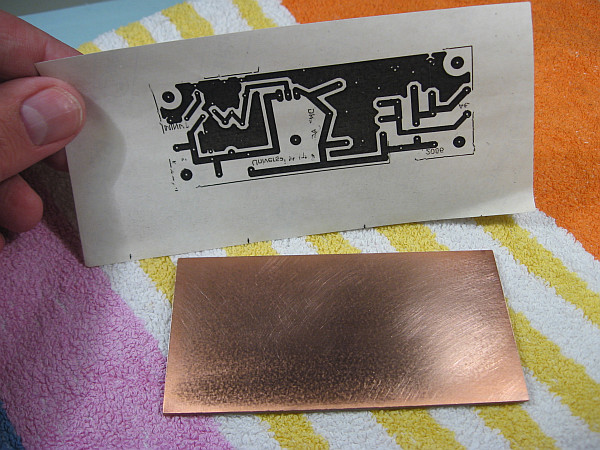

Beim Herstellen von Platinen durch Abzeichnen und Ätzen muss ebenfalls mit Hammer und Körner gekörnt werden, bevor gebohrt werden kann. Im Bild sind die angekörnten Punkte zu erkennen.

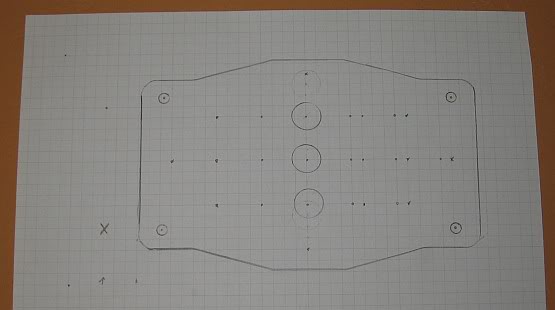

Oft liefert eine Bohrschablone aus kariertem Papier eine ausreichende Genauigkeit für Frontplatten. Hier ein Beispiel für die Befestigung eines Lautsprechers und die dazugehörigen Bohrungen für das Durchlassen des Schalls.

Große Löcher mit und ohne Laubsäge nach der Methode von DK2ZL erstellen: “Wenn ich ein rundes Loch größeren Durchmessers benötigte, klebe ich auf die Stelle, an welcher das Loch sein soll, einen entsprechenden Papieraufkleber. Dazu nehme ich einen Zirkel und zeichne damit die Größe auf. Danach bohre ich ein etwa 5 mm grosses Loch im Inneren des Kreises, damit ich das Laubsägeblatt hindurchschieben kann und befestigte es dann am Bogen. Vorsichtig säge ich dann das Loch aus. Bei Metallsägeblättern muss man besonders vorsichtig sein. Man darf sie nicht verkanten, denn sonst brechen sie schnell. Danach bearbeite ich nach Bedarf den Ausschnitt mit einer feinen Halbrundfeile nach und entgratete ihn. Wenn man dies noch nie gemacht hat, kann es schon vorkommen, dass man mehrere Sägeblätter braucht. Aber mit etwas Übung geht das recht gut und man kommt mit einem Sägeblatt weit. Es ist zu empfehlen – besonders wenn man Eisenblech sägt – das Sägeblatt leicht einzuölen. Sonst ist die Gefahr groß, dass es “frisst”, dann verklemmt und bricht.”

“Will man größere Bohrungen machen und es steht keine Laubsäge zur Verfügung, kann man es auch so machen, man zeichnet den Kreis auf oder auch den Durchbruch, und bohrt im Innern der Aufzeichnung mit einem naja, 5 mm Bohrer ein Loch nach dem andern, man muss natürlich aufpassen dass kein Loch ins andere verläuft und bohrt so reihum. Nimmt einen Seitenschneider und zwickt die Löcher auf bis das Innenteil herausfällt, man muss natürlich sehr aufpassen dass man sich dann an dem zerrupften Loch nicht reist. Ist dann das loch ausgebrochen, so feilt man es dann mit einer feinen Halbrundfeile nach bis es rund und ansehnlich wird. Diese Prozedur nimmt zwar etwas zeit in Anspruch, aber so geht es dann auch einmal ohne Laubsäge.”

Dieses Teil verwende ich als Tiefenanschlag, falls das Bohrloch ein bestimmte Tiefe nicht überschreiten darf.

Zum genauen Markieren und Übertragen der Abstände können aus abgesägten und zugespitzten Gewindestücken Markierungshilfen angefertigt werden. Es handelt sich hier ursprünglich um Schrauben, deren Köpfe abgesägt wurden. Auf der Bohrmaschine wurden die Gewindestücke mit der Feile zugespitzt.

Mit einer Lochsäge können sehr große Durchmesser in Holz in einem Arbeitsgang hergestellt werden, um z.B. ein Drehspulmessinstrument auf einer Sperrholzplatte zu befestigen.

Herstellen von Durchbrüchen in beliebiger Form: Dafür hat jeder seine eigene bevorzugte Methode. Nach dem Vorbohren können zum Beispiel Laubsägen, Schlüsselfeilensätze und Knabberzangen zum Einsatz kommen.

Mit einem Schlüsselfeilensatz können Bohrungen zu Durchbrüchen in jeder beliebigen Form aufgeweitet werden. Allerdings fordert diese Arbeit manchmal eine gehörige Portion Geduld.

Schneller gehen Durchbrüche in Blechen und Platinenmaterial mit einer Knabberzange (Nibbler), deren Bezugsquelle und Handhabung unter http://www.adelnibbler.com zu finden ist. Dieses kurze Video zeigt die Handhabung.

Der Trick mit dem Lappen: Für kreisrunde Löcher in dünne Bleche hilft folgender Trick, der unter “Kreisrunde Löcher in dünne Bleche mit dem Stofffetzentrick bohren” beschrieben ist.

Der Stofffetzentrick für große Bohrungen in dünnen Blechen.

Innengewinde Schneiden: Erhält ein Bohrloch ein Innengewinde, spart man sich die Gegenmutter, welche oft an einer schwer zugänglichen Stelle liegen würde. Bei großen Kühlkörpern kann dies oft der Fall sein. Der Hobbyelektroniker benötigt fast immer nur Schneideisen für M3 und M4. Für M3 wird mit einem 2,4 mm-Bohrer das Kernloch gebohrt. Für M4 wird das Kernloch mit einem 3,2 mm-Bohrer gebohrt. Die Bohrer müssen wegen der Genauigkeit scharf sein. Zum Bohren reichlich Öl für die Kühlung und Schmierung verwenden. Der Kernlochdurchmesser ist bei metrischen Gewinden leicht zu berechnen. M-Zahl x 0,8 = Kernlochdurchmesser in mm. Beispiel: M4 x 0,8 = 3,2 mm.

Dann kann das Gewinde wieder unter Zugabe von Öl in drei Stufen mit der Schneidkluppe (Windeisen) durch langsames Drehen von Hand geschnitten werden, wobei immer wieder durch Zurückdrehen die Späne entfernt werden müssen. Sie dürfen nicht das Loch verstopfen und das Gewinde beschädigen. Die erste Stufe des Gewindebohrers ist mit einem Ring gekennzeichnet, die zweite mit zwei Ringen und dritte Stufe besitzt keinen Ring als Kennzeichnung. Unter http://www.pfeffer.ch/gewinde.htm gibt es eine Anleitung.

Werkzeuge für die Herstellung von metrischen Innengewinden der Größe M3 und M4. Oben das Windeisen, Links unten die dreistufigen Gewindebohrer. Rechts unten die Kernlochbohrer für 3,2 und 2,4 mm. Es sind normale Spiralbohrer. Falls kein 3,2 mm-Bohrer erhältlich ist, geht zur Not auch ein 3,5 mm Bohrer.

Schneiden von Innengewinden mit dem Windeisen. Im linken Bild ist die klassische Methode demonstriert. Das Video ist ohne Ton.

Bohrungen für Blechschrauben: Blechschrauben haben den Vorteil, dass sie kein geschnittenes Gewinde benötigen. Die Blechschraube schneidet sich ihr Gewinde selbst. Der passende Innendurchmesser hängt vom Durchmesser der Blechschraube und dem Material ab. Meistens funktioniert es mit dem Durchmesser, den die Blechschraube bei abgefeilten Gewinde hätte. Mit anderen Worten: Zur Bestimmung des Durchmessers sind die Wangen der Schieblehre zwischen den Gewindegängen anzulegen.

Auch Profis unterläuft mal ein Fehler beim Bohren